Avez-vous entendu parler du cross-docking ?

Nous comprenons si vous n’en avez jamais entendu parler ; vous n’êtes pas seul.

On dit souvent que c’est l’outil de logistique du commerce électronique le plus sous-utilisé au monde. Pourtant, il pourrait changer la donne pour votre entreprise de commerce électronique.

Voyons donc tout ce que vous devez savoir sur le cross docking, pourquoi vous devriez envisager cette procédure logistique et comment vous pouvez l’utiliser à votre avantage.

Table des matières

Qu’est-ce que le cross-docking ?

Le cross-docking est une procédure logistique qui permet de réduire les déchets d’entrepôt en supprimant le lien de stockage dans la chaîne d’approvisionnement.

Elle garantit que les marchandises provenant des fabricants ou des fournisseurs sont d’abord triées, traitées et examinées sur les quais de réception, puis acheminées rapidement vers les détaillants ou les consommateurs par le biais du transport sortant.

Maintenant, vous comprenez peut-être la signification du cross-docking. Mais, pour le comprendre encore mieux, voyons comment cela fonctionne.

Comment fonctionne le cross-docking ?

La procédure logistique de cross docking fonctionne comme suit :

- Les produits entrants provenant des usines de fabrication ou des fournisseurs arrivent d’abord dans un terminal de distribution par camions et remorques.

- Les produits sont ensuite affectés à un terminal “cross-dock”.

- Le déchargement, le tri et le filtrage des produits ont lieu d’un côté du terminal de distribution afin de déterminer leur destination finale. Cette étape implique un processus en trois étapes :

- Planification

Pour rationaliser le mouvement des marchandises, utiliser des ressources limitées et gérer habilement les flux de pointe :

- Des groupes sont créés par l’identification des conteneurs, avec des relations d’échange de palettes ; et

- Des clusters sont créés au sein des groupes pour identifier les conteneurs apparentés.

- Programmation

Cette étape permet de gérer les retards ou de s’adapter en fonction des changements en temps réel.

Les résultats de la planification, y compris les groupes et les clusters, sont utilisés comme entrées pour le module d’ordonnancement. Chaque fois que des modifications sont apportées aux entrées, le module de réordonnancement de l’outil de planification est déclenché. Cela permet de créer un calendrier plus adapté.

- Conception de la plate-forme de coordination

Cette troisième étape permet de maximiser le débit, de rationaliser l’opération et d’éviter les goulets d’étranglement.

La conception de cette plate-forme de coordination comporte trois modules principaux :

- Le module d’application métier

- Le module de base

- Le module d’interface utilisateur graphique (GUI)

Pour atteindre les objectifs, le scénario et les hypothèses liées au cross-docking maître sont définis et documentés. Ensuite, les affectations des tâches, les processus, les emplacements, les normes de distance et les spécifications des ressources sont inclus dans le système.

Pour mener à bien une opération de cross-docking, un logiciel de gestion d’entrepôt (WMS) est essentiel.

Les avantages d’un outil WMS de cross-docking sont la transmission d’un préavis d’expédition électronique (ASN), la lecture des codes à barres, l’analyse des dispositifs ADC, la gestion du fret entrant, la veille économique, la reprise après sinistre et les proédure de planificationdes effectifs.

- Les produits triés sont ensuite déplacés vers l’autre extrémité du terminal “cross dock”, à l’aide de moyens de transport tels qu’un convoyeur, un chariot élévateur ou un transpalette.

- Les transports sortants sont chargés puis acheminés soit vers les magasins de détail, soit vers les clients.

Vous voulez voir par vous-même comment Route4Me peut augmenter vos profits?

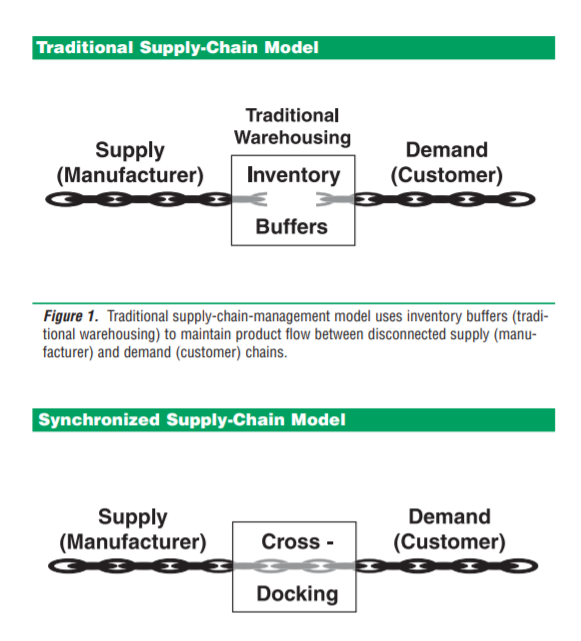

Quelle est la différence entre le cross-docking et les systèmes d’entreposage ?

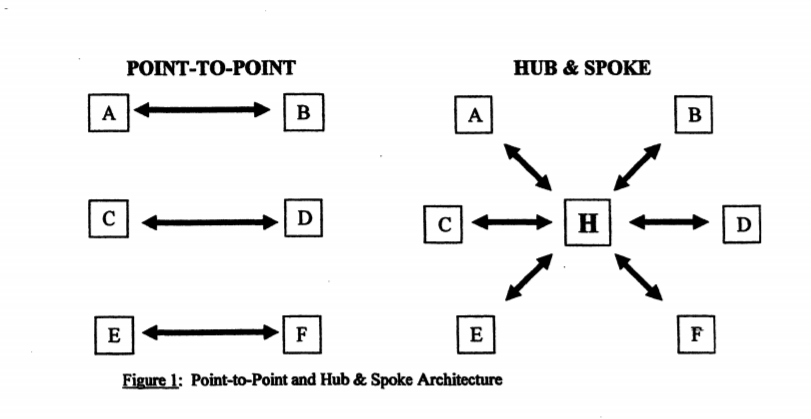

Le cross-docking utilise un modèle en étoile, où le centre de distribution ou l’entrepôt fait office de “hub”.

Ces plates-formes reçoivent les marchandises des fabricants ou des fournisseurs, qui sont ensuite triées et traitées rapidement. Ce n’est qu’ensuite que les produits sont placés sur des camions afin d’être transportés vers différentes destinations.

Le cross-docking garantit que le temps de stockage des produits est nul ou marginal. C’est ainsi que les entreprises réduisent efficacement les stocks et la manutention dans les entrepôts grâce à la procédure de cross-docking.

Le stockage des produits est souvent un problème pour les entreprises, car la valeur globale du produit diminue à mesure qu’il reste dans un entrepôt ou un autre lieu de stockage. Cela peut être dû à une baisse de valeur, à des dommages ou à des vols, ou encore à un changement de la demande.

La procédure de cross-docking se déroule dans un terminal de distribution au lieu d’un entrepôt. Ainsi, le besoin d’entreposage est soit entièrement éliminé, soit considérablement réduit par le cross-docking. Ainsi, il améliore la rentabilité des entrepôts.

Cette procédure rationalise également la chaîne d’approvisionnement encombrante des multinationales et libère l’argent investi dans la gestion des stocks.

S’il est mis en œuvre de manière appropriée, le cross-docking peut améliorer à la fois l’efficacité et les délais de manutention de votre entreprise.

Les entrepôts ont vu le jour parce qu’ils étaient considérés comme un outil efficace pour répondre aux fluctuations de la demande des consommateurs. Cependant, avec le temps, les gestionnaires et les stratèges de la chaîne d’approvisionnement ont pris conscience des problèmes liés à sa gestion et du poids des coûts associés aux entrepôts.

En effet, l’entreposage s’accompagne de coûts croissants pour l’espace de stockage, les taxes, le chauffage et l’éclairage nécessaires pour les espaces, les assurances, les coûts de la main-d’œuvre, etc. En fait, la mauvaise gestion des stocks et le gaspillage de mouvements de ces entrepôts ne font qu’accroître la charge des entreprises.

C’est pourquoi de plus en plus d’entreprises optent pour un processus de cross-docking qui ne nécessite pas de stockage du tout.

Voyons maintenant en détail l’importance du cross-docking.

Avantages du cross-docking

Vous trouverez ci-dessous quelques avantages clés du cross-docking qui vous aideront à comprendre pourquoi il est utilisé.

Offre un meilleur contrôle

Avec une installation de cross-docking, les entreprises peuvent diriger les niveaux de produits de manière plus détaillée. Elles s’assurent que les points de vente au détail reçoivent exactement les produits qui les aident à répondre aux demandes de leurs clients.

Garantir une fabrication juste-à-temps

Cette stratégie logistique a conduit à l’essor de la fabrication en flux tendu, en ne livrant que les produits nécessaires. Elle garantit qu’il n’y a pas de stockage excédentaire.

Réduction des coûts d’entreposage

Le cross docking permet de réduire les besoins en équipements, produits et machines d’entrepôt. Il permet donc d’économiser beaucoup d’argent.

Assure une ligne d’approvisionnement organisée

Le cross-docking garantit une meilleure organisation de la chaîne d’approvisionnement grâce à la mise en œuvre adéquate de cette stratégie logistique.

Réduction des coûts de main-d’œuvre

Le besoin en main-d’œuvre pour le stockage et l’entreposage a diminué avec l’introduction de la procédure de cross-docking, réduisant ainsi les coûts de main-d’œuvre.

Outre les avantages susmentionnés, le cross-docking présente de nombreux autres avantages. En voici quelques-uns

- Une réduction des dommages liés à la manutention du matériel,

- Une augmentation du niveau des services,

- Une réduction du coût du transport,

- Une réduction des coûts fixes globaux, et

- une réduction du temps nécessaire aux produits pour atteindre les clients.

Inconvénients du cross-docking

Voici quelques défis du cross-docking.

Consommation de temps

Si la logistique n’est pas planifiée, programmée ou exécutée correctement, le cross-docking peut prendre beaucoup de temps.

Investissement initial en capital

L’installation de terminaux de cross-docking est très coûteuse. Un investissement initial en capital considérablement élevé est nécessaire pour établir efficacement des opérations de cross-docking.

Nécessité d’un grand nombre de véhicules de transport

Pour desservir les quais d’entrée et de sortie, de nombreux véhicules de transport, notamment des camions, sont nécessaires.

La confiance des fournisseurs est nécessaire

La confiance des fournisseurs est nécessaire car le fait que les fournisseurs n’envoient pas systématiquement les bons produits peut éroder la confiance des clients. Cela entraîne également une perte de temps et de productivité.

Risque de rétrécissement

Si les procédures adéquates ne sont pas en place, il peut y avoir des vols, des dommages ou d’autres pertes de stocks.

Quand utiliser le Cross Docking ?

Le cross-docking est particulièrement adapté aux secteurs de l’automobile, de l’alimentation et des boissons, des biens de consommation et de la chimie. Par exemple, Walmart, Nestlé, McDonald’s et Unilever ne sont que quelques-unes des entreprises qui utilisent efficacement cette stratégie de transformation.

Avec un terminal cross-dock, les entreprises peuvent éviter le stockage et livrer directement aux clients. Ainsi, le temps de livraison des marchandises est réduit, ce qui laisse plus de place à la durée de conservation limitée.

Ainsi, les entreprises qui effectuent des livraisons urgentes, comme les denrées périssables et les produits d’épicerie, et dont les chauffeurs doivent atteindre les clients dans un délai raisonnable, peuvent également bénéficier de la stratégie de cross-docking.

Les entreprises de commerce électronique peuvent également utiliser la procédure de cross-docking en cas de vente flash, comme le Black Friday ou le Cyber Monday. Cette procédure est le moyen le plus rentable et le plus efficace de livrer les produits aux clients dans de tels cas.

Comment Route4Me peut vous aider avec le Cross Docking ?

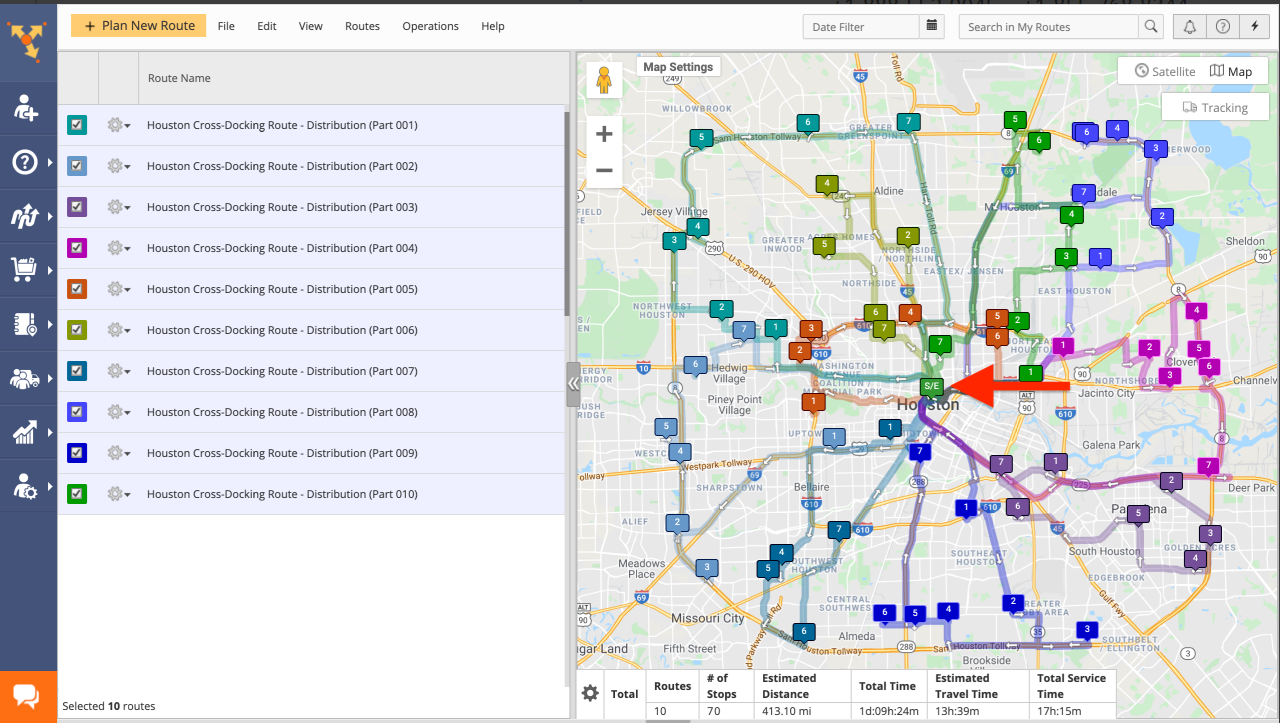

Le logiciel d’optimisation dynamique des itinéraires de Route4Me permet de rationaliser l’ensemble de la chaîne d’approvisionnement des opérations et transactions de cross-docking et de transbordement.

Pour ce faire, il planifie des itinéraires optimisés pour transporter les marchandises de plusieurs entrepôts ou fournisseurs vers un centre de distribution unique, de la manière la plus efficace et la plus rapide possible.

Une fois que les marchandises reçues sont assemblées en palettes de produits mixtes, vous pouvez planifier des itinéraires optimisés avec les séquences d’arrêts les plus optimales pour distribuer les palettes finales aux clients finaux, à différentes lignes d’assemblage ou à tout autre endroit que vous pouvez trouver sur la carte.

En fonction des besoins particuliers de votre entreprise ou de son modèle d’entreprise unique, vous pouvez utiliser Route4Me pour les types de cross-docking suivants :

Cross-docking de fabrication

Il s’agit d’un centre de distribution central qui reçoit les marchandises et les matériaux entrants nécessaires à la fabrication d’un ordre de production particulier. Ensuite, le centre de distribution central trie, configure et assemble les marchandises reçues en produits qui peuvent ensuite être expédiés aux clients finaux ou à d’autres endroits.

Lisez notre article pour apprendre comment planifier des itinéraires de cross-docking de fabrication avec Route4Me.

Cross-docking pour les distributeurs

Il s’agit d’un centre de distribution central qui consolide les produits entrants ou les marchandises reçues de plusieurs fournisseurs dans des palettes de produits mixtes sortantes. Ainsi, une fois que chaque palette mixte est assemblée à partir des différents types de produits reçus, elle est livrée au client final ou à une autre ligne de production.

Lisez cet article pour apprendre comment Route4Me peut aider à planifier les itinéraires de cross-docking des distributeurs.

Cross-Docking de transport (TCD)

Le TCD est utilisé pour réaliser des économies d’échelle en recevant des expéditions de plusieurs transporteurs ou fournisseurs en chargements partiels (LTL) et en les consolidant en chargements complets (FTL) dans le centre de distribution d’où ils sont expédiés aux clients finaux.

Lisez cet article pour apprendre comment planifier des itinéraires de transport cross-docking avec Route4Me.

Avez-vous des questions sur le cross-docking ? Préféreriez-vous le cross-docking à l’entreposage ? N’hésitez pas à laisser vos commentaires ci-dessous.

lire aussi cet article : Route4Me finaliste du défi du secteur logistique de UPS et …

Vous voulez voir par vous-même comment Route4Me peut augmenter vos profits ?